Безопасность при работе с техникой

Выбирая ту или иную схему исполнения фрезерованного станка, необходимо обратить внимание на безопасность работы с таким оборудованием

- Для защиты фрезы рекомендуется установить защитный экран, что позволит исключить срыв рабочего инструмента при чрезмерном усилии. Выполнить такой защитный экран можно как из прочного закаленного стекла, так и из перфорированной стальной пластины.

- Станок следует оснастить кнопкой экстренной остановки, причём она должна располагаться в легкодоступном месте, но при этом не мешать работе на оборудовании. Также следует обеспечить качественное освещение рабочей зоны, для чего можно использовать как экономичные светодиоды, так и яркий направленный свет.

- Помните о том, что работать на фрезерном станке можно исключительно в защитных очках и средствах индивидуальной защиты. Это позволит предупредить поражение глаз стружкой, которая может активно разлетаться при обработке древесины.

Изготовление таких фрезерованных станков не представляет особой сложности. Вам лишь необходимо будет позаботиться о наличии качественного чертежа деревообрабатывающих станков для дома своими руками, выбор которого делают в зависимости от типа оборудования и выполняемых в последующем на нём работ по обработке и фрезерованию по дереву. Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

Как сделать самодельный лифт для фрезера

Кроме приведенного выше варианта, направляющую можно сделать и другими способами. Наиболее распространенными из них являются:

- при помощи домкрата. Несмотря на свою громоздкость, такой способ обеспечивает точность настройки глубины фрезерования. Кроме того, домкрат можно оснастить электроприводом;

- с приводом от резьбовой шпильки. Является наиболее простым и наименее трудоемким вариантом. Однако для настройки необходимо постоянно держать под рукой шестигранник или отвертку для регулировки уровня фрезерования;

- с цепной передачей. Сложный, но весьма эффективный подъемник для фрезера. Кроме цепи и приводных звездочек в сборочной схеме присутствуют направляющие шпильки, электромотор и переключатель положения подъема. Несмотря на весьма сложный процесс изготовления, такой лифт обеспечивает наиболее точный процесс настройки.

Этапы создания своими руками

Проектирование

Чтобы сделать фрезерный станок по дереву, нужно представить его использование в своем цеху. Любая работа начинается с проработки конструкции. Прорабатываются эскизы, разрабатываются рабочие чертежи сборочных узлов и отдельных деталей.

Для современных конструкторов предлагаются десятки инженерных программ трехмерного моделирования, которые помогают представить будущее изделие в виде твердотельного изделия. Сразу ведется проектирование целых узлов станка.

Здесь вносятся готовые детали, которые можно приобрести в торговой сети, а также элементы собственного изготовления. Их предстоит изготовить на имеющемся оборудовании или заказать у специалистов, имеющих необходимую оснастку.

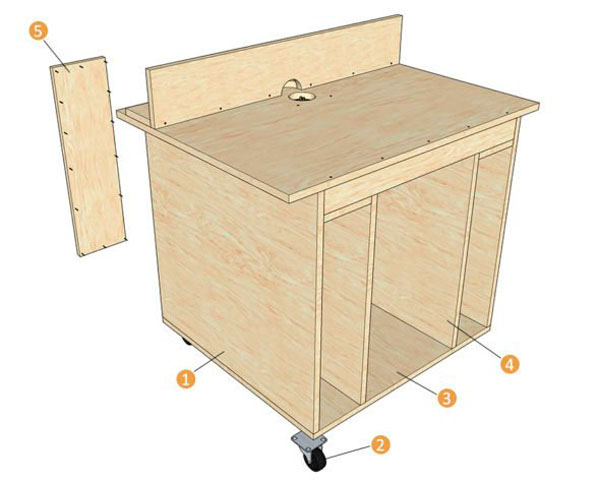

Трехмерная модель тумбы фрезерного станка:

- Боковая стенка.

- Опорный ролик.

- Опорная поверхность.

- Внутренние стенки тумбы.

- Задняя стенка.

3D-модель на экране монитора можно заставить «работать», чтобы проверить работоспособность будущего технологического оборудования на стадии проектирования. При необходимости нетрудно внести необходимые коррективы. Электронная модель может претерпеть разные изменения, помогающие достигать оптимальные соотношения между размерами и иными геометрическими параметрами. На этой стадии отрабатывается принцип работы фрезерного станка, подбирается будущий инструмент для производственных процессов.

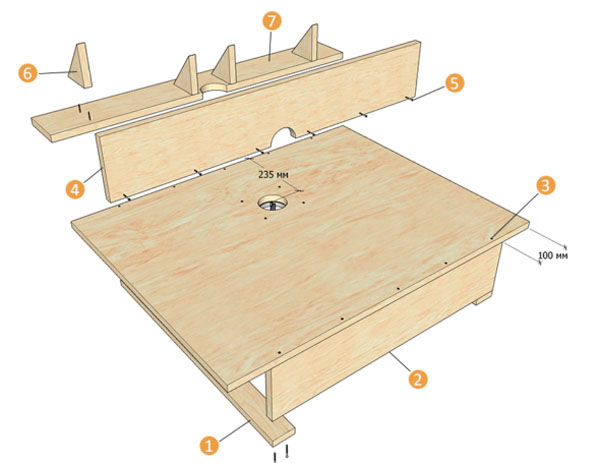

Трехмерная модель столешницы фрезерного станка:

- Боковая планка (необходима для закрепления к тумбе).

- Передняя стенка (царга).

- Отверстия для установки.

- Стенка для упора.

- Саморезы для сборки элементов.

- Косынка (усиление для перпендикулярных поверхностей).

- Опорная поверхность.

Изготовление уникальных деталей

Следующим этапом является изготовление деталей устройства, а также приобретение комплектующих (всем известно, что не стоит изобретать те заготовки, которые проще купить).

Монтировать оборудование необходимо на прочных опорах, поэтому сначала изготавливается сам стол. На нем в дальнейшем будет размещен самодельный фрезерный станок. Выбор у изготовителя большой. Используются:

- Деревянная конструкция, из брусков выпиливаются заготовки, а потом собирается стол. Применяют клеевое соединение, дополнительно крепят с помощью саморезов. Они фиксируют детали относительно друг друга. После полимеризации клея дополнительно усиливают соединения.

- Многие предпочитают сварные пространственные конструкции. В них используют профильные прямоугольные или квадратные трубы. Масса изделия небольшая, прочность высокая. К металлу несложно закреплять отдельные фрагменты станка, достаточно просверлить стенки труб в нужном месте и установить резьбовые шпонки.

- Некоторые мастера предпочитают полностью сборно-разборную конструкцию. Преимущество в том, что при необходимости всегда можно дополнить устройство какими-либо опциями.

Сборка и запуск в эксплуатацию

Самый ответственный этап – это сборка фрезерного станка. Здесь возможны варианты, когда все получилось. Сразу возможен запуск в производственные цепочки. В технологических картах вносят операции, которые выполняются на подобном оборудовании. Подбирается инструмент, и описываются особенности выполнения с его помощью определенных видов работ.

Бывает, что на каком-то этапе допущена ошибка. Тогда придется вносить необходимые коррективы

Важно, довести работу до логического конца

Чтобы любой пользователь в будущем мог выполнять работу, составляется инструкция по эксплуатации. В ней указывается последовательность включения, безопасной работы и выключения. Обязательный пункт – это меры безопасной работы. Каждый, кто приступает к работе (при работе по найму) подписывает в журнале по охране труда, что прошел подробный инструктаж по технике безопасности на рабочем месте.

Комплектующие и материалы

Мотор

Выбор электрического двигателя зависит от нескольких основных моментов.

Разновидности:

- Двигатель асинхронного типа не нуждается в дополнительном обслуживании и может функционировать с большими фрезами. Из недостатков следует отметить сильный шум при работе.

- Коллекторный мотор является недорогим решением. «Минус» этого двигателя — постепенный износ щеток. Тут все зависит от степени интенсивности использования.

Уровень мощности:

- Станки, имеющие моторы мощностью до 0,5 кВт, зачастую применяются для обработки различных поверхностей мягких древесных пород.

- Приборы, мощность которых не превышает 1,2 кВт являются универсальными. Такое устройство позволяет производить углубленную обработку материала. Данной мощности вполне хватит для использования станка в бытовых условиях.

- Устройства, мощностью до двух киловатт уже относятся к полупрофессиональным. С их помощью можно обрабатывать самые разные материалы.

Количество оборотов:

Тут все предельно просто. Величина данного показателя определяет чистоту обработки древесины. Однако, и это еще не все. Двигатель, выдающий большое количество оборотов, «не боится» сучков и иных дефектов древесной породы.

Электропитание. Зачастую берется мотор 220/5. С такими двигателями, как правило, не возникает совершенно никаких проблем.

Верстак

Параметры верстака должны подбираться при учете габаритов деревянных заготовок, которые будут подвергаться обработке. Нет особой разницы в размерах стола.

Конструкция рамы должна быть очень прочной и выдерживать существенные нагрузки динамического плана. Для изготовления рамы лучше применить металлической сплав. Идеальный вариант — труба прямоугольного или квадратного профиля.

Во-первых, для изготовления такой рамы можно даже избежать применения сварочного аппарата, воспользовавшись болтами. Да и разборные варианты гораздо удобнее.

Во-вторых, опоры из металла можно изготовить настраиваемыми. Это облегчит регулировку стола под то или иное помещение.

Столешница

В этом случае металлический сплав лучше не использовать. Это обойдется дорого, да и сварку придется использовать. Столешницу можно сделать из многослойной фанеры, ДСП, ОСВ и строганных досок.

Столешница должна быть довольно прочной. Руководствуясь этим, нужно подобрать материалы и толщину будущей конструкции. У стола также должна быть гладкая поверхности, иначе у вас не выйдет произвести точную обработку материала. Также следует исключить вероятность возникновения царапин, в противном случае регулярная транспортировка обрабатываемого материала обусловит разрушение конструкции столешница. Итог: низкий уровень качества фрезерования из-за постоянных перекосов заготовок на поверхности стола.

Идеальных параметров поверхности можно добиться с помощью нескольких вариантов:

- Покрытие стола толстым слоем пластика;

- Обивка железом листового типа;

- Правильной подгонкой досок.

Некоторые рекомендуют воспользоваться кухонной столешницей. Этот вариант можно назвать неплохим. Но не каждый сможет достать ее.

Пошаговая инструкция

Работа начинается с изготовления элементов стола. Их изготавливают из ламинированного ДСП. Для большей жесткости необходимо столешницу делать двухслойной. Тогда общая толщина составит 32 мм.

Выпиливание выполняется на раскроечном циркулярном станке. Детали выпиливаются без припусков на последующую обработку. Кромки оклеиваются меламиновой кромочной пленкой.

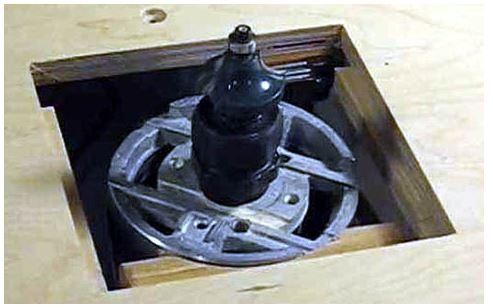

Чтобы в дальнейшем проще производить монтаж элементов станка, выпиливается прямоугольное отверстие. В нем устанавливается опорная плоскость. К ней крепится фрезер.

Под рабочую часть фрезера высверливается отверстие. Сквозь него будет производиться монтаж инструмента. Для фиксации внутри вставки сверлятся отверстия. Головки болтов будут утоплены внутри отверстий большего диаметра.

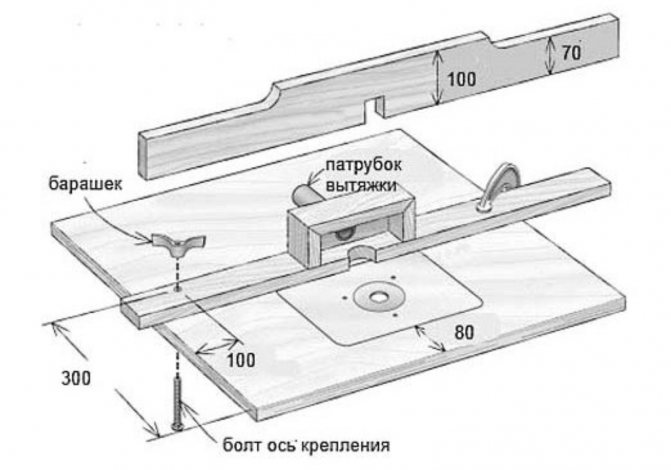

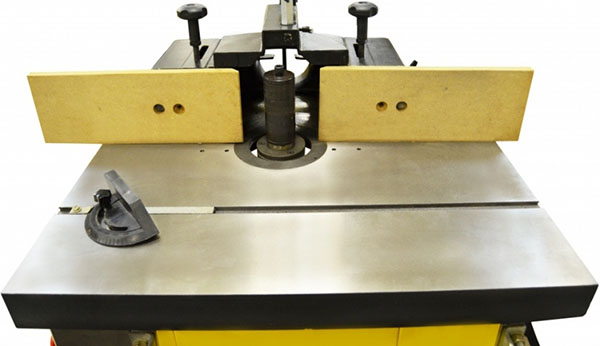

На рабочем столе выполняется разметка под установку вспомогательных элементов: направляющих пластин и передвижных упоров. Здесь же продумывается вопрос об монтаже системы отсоса отходов деревообработки.

В направляющих фрезеруются специальные пазы. При работе можно изменять положение направляющих в зависимости от типа используемых фрез. По необходимости их можно раздвинуть, увеличив расстояние между опорами.

Сами направляющие могут перемещаться вперед и назад. Тем самым меняется глубина обработки. Ее выставляют в зависимости от используемых фрез и требований конструктора изделий из древесины.

Готовый агрегат для фрезерования пазов разного типа удобен в работе. Наличие реверса позволит использовать фрезы разных типов.

Одношпиндельный станок получил наибольшее распространение в деревообрабатывающих цехах. При необходимости направляющие снимаются. Используются фрезы, оснащенные специальными подшипниками. С подобным инструментом производится обработка изделий со всех сторон.

Видео: самодельный фрезерный станок.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трёхфазным аппаратом. Если используется мотор от какого-либо инструмента, рассчитанного работать от бытовой сети, тогда проблем в работе станке не должно возникать.

Поэтапная инструкция по изготовлению фрезерного станка

При необходимости обрабатывать изделия в домашних условиях необходим фрезерный станок. Готовые станки в магазинах стоят дорого, поэтому имеет смысл попробовать собрать его самому. Это позволит немало сэкономить и вполне обеспечит потребности в обработке поверхностей в заготовках.

Материалы и элементы, нужные для сбора станка

При невозможности купить фрезерный станок, можно попробовать установить ручной фрезер по дереву своими руками.

Чтобы собрать самодельный фрезер сначала необходимо закупить материалы:

- Стальные трубы и уголки с плотностью стенок не менее 2 мм. Они будут необходимы для создания силовых компонентов устройства.

- Краска и грунтовка для создания защитного слоя на любой металлической поверхности станка. Это нужно для защиты от коррозии.

- Сварка или винты для сборки частей этого аппарата в одно целое.

- Стол и несколько других частей изготавливается из особо прочных видов ДСП или фанеры, так как они хорошо защищены от влажности, повышенной температуры и прочих опасностей.

- Циркулярная пила для станка. Для этого хорошо подойдёт дрель, либо болгарка. Инструмент получается не самый мощный, но это наиболее лёгкий вариант.

- Двигатель. Купить нормальный, либо заменить моторами от других машин в доме. Стиральной машины, например. Если запланирован станок с ЧПУ, то нужен электродвигатель.

Создание станины

Для этого болгаркой отпиливаются нужные уголки. Под днищем ставятся поперечины для усиления прочности конструкции. К торцевым частям крепятся пластины для опоры. В них проделываются разъемы со специальной резьбой. После туда вкручиваются болты.

Также хорошей идеей будет создать вместо уголков добавочные подпорки. Чтобы сделать это, необходимо приварить 2 трубы к внешней стороне. Они послужат поддержкой и ограничителями.

Создание столешницы

Для этого обычно используется ДСП панель от 2,5 см. или ламинированная фанера толщиной 1 см. Желательно, чтобы ДСП имело в верхней и боковой части полимерное защитное покрытие, так как оно более хорошо держит повышенную температуру, влагу и прочие опасные факторы.

Чтобы создать столешницу надо выбранный лист закрепить в тисках, сделать отверстия необходимого размера, и положить в него каркас из металла.

Готовая столешница

Подготовка основания и места для монтажной пластины

Также необходимо собрать раму для станка. Для этого рекомендуется создать чертеж, подойдет даже сделанный от руки. После этого можно приступать к сборке.

Свариваются друг с другом 4 трубы (2,5 см.). После этого с одной из сторон приваривают пятую. К созданной конструкции крепятся ножки. Добавляются уголки для повышения прочности.

Основание станка

Создание упора

Упор создаётся из фанеры с плотностью от 2 см. Нужно дрелью сделать несколько отверстий для размещения гребенок и подъемов. Два первых отверстия располагаются в 5 мм. по обеим сторонам вырезанного для фрезы места. Остальные должны быть расположены примерно через 3 см. Располагаются они в зависимости от характеристик заготовки.

Схема бокового упора

Создание гребенок

Материалом для них выступает качественный дуб, либо орех. Нужны для комфортного укладывания изделий в конструкцию. Гребни цепляются к упору с помощью специального разъема болтом.

Первый зубчик меньше остальных на 3 мм. Так нужно делать для снижения вероятности возникновения поломки, так как она также выступает как пружинящая поверхность.

Размещена гребёнка так, чтобы контакт с заготовкой был всеми гребнями, кроме самого первого. Далее фиксируется барашком.

Чертеж гребенки

Выбор электрооборудования и особенности подключения станка к сети

Двигатель. Лучше выбирать модель с трехфазным питанием. Электричество будет подаваться по схеме «звезда — треугольник», за счёт чего двигатель станет запускаться плавно, и это позволит станку работать во всю силу.

Также можно построить свой станок на основе моторов других аппаратов: от стиральной машины, например.

Электродвигатель. Нужен для станков со встроенным ЧПУ. Лучшим выбором будет электромотор с мощностью 1100 В. Тогда выбор фрез будет максимально широким.

В каком порядке собираются комплектующие элементы

Порядок такой:

- Создается корпус, столешница.

- Агрегат поворачивают набок, подсоединяют шланг пылесоса и привод.

- Подключается к электричеству.

- Проверка работоспособности агрегата.

Дополнительные защитные элементы

Для защиты себя и окружающих принимаются дополнительные меры безопасности. Создаётся защитное стекло с минимальной шириной 4 мм по границам устройства. Также помечаются жёлтым цветом детали, что не входят в границы станины.

Подробности

Столешница под фрезер

Чтобы сделать ручной фрезер из дрели своими руками, потребуется для начала разобраться со столом. Обработку торцов, а также фрезерование пазов для соединения по способу «шип-паз» будет удобнее делать при помощи фрезеровального стола с выступающими инструментами. У них простая конструкция, и чертежи будет легко разрабатывать самостоятельно. Также подойдет небольшой стол верстачного типа. Крышка должна переворачиваться, и в ней следует прорезать отверстие.

Его размер должен быть приблизительно на 0.5 см больше, чем максимальный диаметр фрезы, которая будет применяться. Перпендикулярно столу будет установлена планка, которая будет стоять параллельно боковой стороне на таком расстоянии, чтобы шпиндельная ось прикрепленной электрической дрели идеально совпадала с центром отверстия. Упорами и хомутами к планке следует прикрепить корпус электрического инструмента, причем в нормальном состоянии стола патрон будет расположен под крышкой, а фреза, в него вставленная, будет выступать. При обработке деталь из древесины буде двигаться по поверхности стола, и упираться в шаблон, вследствие чего будет происходить фрезеровка.

Кроме того, инструмент можно закрепить другими способами. Главное, чтобы центр отверстия идеально совпал с осью фрезы, а патрон и выключатель были доступными. Все станочные элементы должны быть прикреплены жестко, без каких-либо перекосов.

Простейший станок

Они обязательно должны быть расположены строго перпендикулярно, то есть под углом в 90 градусов. В подошве следует проделать отверстие под выход инструмента. Стойка по ширине будет равна габаритам корпуса электрической дрели и на 2 см длиннее. На ней при помощи хомута, который размещен выше патрона, будет прикреплена дрель. Она дополнительно будет зафиксирована упором, который будет прижимать тыльную сторону корпуса с другой стороны от шпинделя, или же другим хомутом ниже, чем ручка. Косынка будет обеспечивать жесткость конструкции, причем одна сторона будет прилегать к подошве, а вторая к самой стойке.

При раскраивании подошвы, а точнее основания конструкции следует нарисовать на листе фанеры квадрат, причем его стороны должны быть равны ширине корпуса электрической дрели. С двух сторон, которые к нему прилегают, нужно добавить полоски, которые равны толщине фанеры. Отметьте центр расположения инструмента и сделайте отверстие при помощи перьевого или корончатого сверла.

Далее следует вырезать подошву по контуру, а угол, противолежащий соединению косынки и стойки, следует округлить. На обратной стороне просверлите отверстие на 0.4 см и сделайте углубления, которые будут потайными под головками саморезом, при помощи сверла на 0.8 см. В противном случае шляпки винтов снова будут царапать стол при выступании, а также нарушать прилегание подошвы. Получится перекос.

Снизу на подошву вы сможете наклеить тоненькую резинку или даже кусочек линолеума. Это будет обеспечивать плавное скольжение во время работы фрезера. При помощи угольника, установите стойку на месте и прикрутите ее на винты. Косынка будет прикреплена одной стороной к основанию, второй к стойке, что обеспечит жесткость конструкции. После нужно отметить положение электрической дрели, когда инструмент начнет опускаться ниже, чем подошва. Прикрутите упор и хомут, а для удобства выполнения работ подошву можно сделать из органического стекла.

Станок с вертикальным движением фрезы

Если у вас есть слесарный опыт и требуемый набор деталей и компонентов, то вы сможете установить самодельный фрезе на боковые цилиндрические стойки. Снизу на них накиньте пружины, которые будут поднимать дрель наверх. Крепление выполняется при помощи металлических уголков, саморезов и скоб. Глубина фрезерования может быть отрегулирована винтами-упорами.

Алгоритм сборки

До того, как приступить к изготовлению ручного фрезера на основе обычной электрической дрели, требуется подготовить все нужные материалы и чертежи, с указанием размеров и того,

как будет прикреплена дрель, которая будет заменять ручной фрезер:

- Отметьте на подошве или столе центр оси шпинделя.

- Вырежьте отверстие под выход электрического инструмента.

- Далее укладываем электрическую дрель на стойку и сделайте отметки положения упора и хомута, чтобы все закрепить.

- Строго под прямым углом следует прикрутить косынку и стойку.

- Зафиксируйте корпус инструмента на основании.

Станок, который будет сделан своими руками, должен быть прочным, не иметь перекосов и люфтов. В таком случае на нем можно будет работать как обычным фрезером.

Другие функциональные детали

Их перечень таков:

- Опорная плита. Гасит волны упругости.

- Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Типы фрезерных станков для мебельного производства

В деревообрабатывающих цехах фрезерованием обрабатывают детали разной формы. Сложные профили получают с помощью фасонных фрез. Ведут прямолинейную и криволинейную обработку. Самыми популярными являются:

- Одношпиндельные станки стандартного типа – в них используется вертикальный шпиндель, на который крепится фреза определенного вида.

- Горизонтальные одношпиндельные станки – в этих конструкциях в горизонтально ориентированный шпиндель устанавливается патрон с фрезами. На подобных устройствах фрезеруют пазы для установки замков, площадки для монтажа петель и иные полости.

- Наклонные шпиндельные головки используют при соединениях на ус.

- Перемещаемые фрезерные шпиндели применяют в присадочных станках для профилирования пазов типа «ласточкин хвост» (в дальнейшем детали соединяют с помощью шпонок Хоффмана).

- Копировальное фрезерное оборудование позволяет изготавливать детали сложной формы. Конструктивно подобные устройства выполняют по разным схемам. С их помощью по одной модели изготавливают сотни копий за смену.

- Четырехстороннее фрезерное оборудование обрабатывает длинномерные заготовки, которые в дальнейшем используются для настилки пола, отделки внутренних или наружных стен.

- Фрезерные станки с ЧПУ могут выполнять изготовление изделий сложной формы. Например, из комлевой части дерева подобные устройства могут вырезать деревянные статуи (часто используют для украшения лестниц, изготовления барельефов, ажурной резьбы и иных весьма дорогих изделиях).

Изготовление своими руками

Полностью конкурировать с промышленными образцами самодельный копировальный станок для резьбы по дереву, конечно, не может. При эксплуатации самодельных устройств наблюдаются разнообразные недостатки.

Полностью конкурировать с промышленными образцами самодельный копировальный станок для резьбы по дереву, конечно, не может. При эксплуатации самодельных устройств наблюдаются разнообразные недостатки.

Самые распространенные проблемы — это вибрация рамы станка, прогибание заготовки, большие погрешности при копировании. Поэтому при проектировании собственного станка следует учитывать задачи, которые он будет решать. Проще собрать узкопрофильное устройство, чем универсальное, сразу настроив его для решения однотипной задачи.

Несмотря на разнообразие схем, показывающих порядок сборки станка, все устройства имеют одинаковые основные узлы.

Минимальный набор элементов следующий:

- Стол рабочий.

- Рама несущая.

- Головка фрезерная.

Пантограф может быть собран из дерева или металла.

Пантограф по дереву имеет свой недостаток, поскольку деревянные части соединяются при помощи петель и, таким образом, им свойственен люфт. Поэтому точность обработки деревянного пантографа невысокая.

Пантограф по дереву имеет свой недостаток, поскольку деревянные части соединяются при помощи петель и, таким образом, им свойственен люфт. Поэтому точность обработки деревянного пантографа невысокая.

При изготовлении металлического пантографа появляется возможность создавать копии разного масштаба. Но он не умеет делать объемные копии.

Некоторые умельцы пытаются переделать обычный производственный фрезерный станок, добавив к нему копирующее устройство. В этом случае надо переделывать практически полностью весь старый станок и проще собрать агрегат с нуля.

Следует учитывать размер заготовок, которые должен будет обрабатывать станок. Чем больше длина заготовки, тем сильнее нагрузка на направляющие оси станка. Возможно, они неспособны будут выдержать такую нагрузку. А также при работе с крупными деталями, инструмент испытывает большие вибрации. Чтобы компенсировать момент вибрации, оборудование необходимо проектировать массивным и тяжелым.

Поэтому, в первую очередь перед созданием копировально фрезерного станка по металлу или дереву надо выделить задачи, которые будут решаться при работе на нём. Исходя из этого планируются размеры стола и всей конструкции, способы крепления шаблона и варианты перемещения фрезы.

Если планируется обработка плоских деталей, то для контурного копирования хватит двух осей станка, поскольку перемещение будет только продольное и поперечное.

Если рассчитывать на работу с рельефными заготовками, то потребуется добавить еще перпендикулярное движение.

Если же рельеф большой, то приходится рассчитывать на еще одну ось — четвертую.

Если же рельеф большой, то приходится рассчитывать на еще одну ось — четвертую.

Все возможные варианты надо продумать до начала изготовления станка, поскольку после изготовления и сборки всех узлов, очень сложно внести изменения в существующую конструкцию.

Компоновка станка может быть горизонтальной или вертикальной. Если станок вертикальный, то стружка во время фрезерования попадает либо на стол, либо в специальный поддон, а не оседает в деталях фрезы.

Для лучшего качества обработки изделия фрезерная головка должна быть высокооборотная.

Для обработки деталей из разных материалов, желательно иметь набор режущих фрез разного качества и износостойкости.

После определения круга задач, вычисляется необходимая мощность мотора. Для выполнения гравировки и подобных работ по дереву достаточно двигателя с мощностью от сто пятидесяти до двухсот ватт.

Рабочий узел и щуп закрепляются вместе так, чтобы они находились на одной плоскости и высоте по отношению к рабочему столу. В качестве крепления используется жесткий зажим. Тогда весь собранный элемент сможет перемещаться параллельно сторонам рабочей поверхности как горизонтально, так и вертикально.

Все подвижные узлы должны быть максимально легкими, чтобы управляющие усилия были минимальными.

Изготавливаем самодельное оборудование

Несмотря на кажущуюся сложность, выполнить самодельный фрезерный станок не составит труда. У вас лишь должна быть на руках соответствующая схема выполнения такого агрегата, а в качестве основы можно использовать старую ненужную дрель или электродвигатель, который при помощи ременной передачи подключается к рабочей головке и фрезеру. Выбирая электромотор или используемую дрель, необходимо предпочтение отдавать моделям мощностью более 2 кВт. Такой привод обеспечивает высокую мощность и скорость вращения фрезы, что гарантирует качество обработки древесины.

Вам необходимо будет сварить из металла прочную несущую станину или выполнить ее из дерева, обеспечив полную неподвижность и прочность конструкции. Сверху закрепляется столешница, которая используется в качестве фрезерного стола. Столешница должна изготавливаться из прочных, долговечных материалов, которые устойчивы к вибрации и статическим нагрузкам. Основные требования, которые предъявляются к станине — это устойчивость и жесткость конструкции. При определенной доле сноровки и опыте работы с пиломатериалами можно выполнить оригинальный вариант станины из древесины с многочисленными ящиками для хранения всевозможных инструментов и материалов.

В качестве режущего инструмента можно использовать ручной фрезер, который следует закрепить строго перпендикулярно по отношению к смонтированной столешнице. Можно также изготовить специальные приспособления и переходники, которые минимизируют усилия при наклоне и перемещении глубины фрезера. Для изготовления таких дополнительных приспособлений вам потребуется прочный металлпрофиль, а всю работу выполняют по имеющимся чертежам.

Фрезер крепится к несущей головке, которая может быть выполнена из старой дрели. Такую дрель необходимо будет закрепить на кронштейне станины при помощи прочного болтового соединения. Рабочий инструмент фиксируется строго параллельно столу, поэтому при выполнении данной работы вам обязательно потребуется использовать уровень, регулярно проверяя правильность выполненной конструкции.

В том случае, если выполненная конструкция фрезерного станка подразумевает использование электромотора, то мотор обычно крепят под нижней плоскостью станка, выводя через шкивы и ременные передачи привод к рабочей головке. В данном случае необходимо будет предусмотреть возможность регулировки скорости вращения рабочей головки, для чего используют мотор с несколькими режимами работы или же устанавливают дополнительно шим-контроллер, который позволяет изменять мощность напряжения на двигателе, изменяя тем самым скорость вращения шпинделя для фрезерного станка по дереву.

На завершающем этапе выполняется устройство параллельного упора. Наличие такого параллельного упора позволяет деталям правильно располагаться и в последующем двигаться под заданным углом к режущей кромке фрезера. На устройство параллельного упора в процессе эксплуатации и обработки древесины может приходиться повышенная нагрузка, соответственно, упор необходимо делать из прочных материалов, что и позволит обеспечить надежность такого оборудования.

При фрезеровании и обработке древесины выделяется большое количество стружки, для удаления которой слесарный или сверлильный станок оснащается дополнительно пылесосом, позволяющим быстро удалять от рабочей зоны появляющуюся стружку, упрощая работу на оборудовании. Необходимо спланировать расположение патрубка пылесоса таким образом, чтобы он находился непосредственно над рабочей зоной, но при этом не мешал движению фрезы и самой заготовки. Наличие пылесоса несколько усложняет конструкцию станка, но существенно упрощает работу на самодельном оборудовании.