Как делается, процесс производства на заводе, сухой и другие способы

Основными компонентами в производстве цемента являются известняк и глина. Из двух данных составляющих специальным образом производится клинкер, впоследствии смешиваемый с гипсом и другими добавками, которые и определяют качество, марку и свойства. В природе клинкер присутствует в чистом виде — это мергель. Но небольшие запасы данного минерала не позволяют использовать его в промышленных масштабах, поэтому производители готовят клинкер из доступных и традиционных материалов. Производство цемента включает выполнение нескольких этапов:

- подготовка клинкера подразумевает смешивание компонентов в специальных барабанах;

- подготовленная смесь поступает в печь для обжига, результатом которого и становится клинкер;

- зерна клинкера измельчаются для получения смеси порошкообразной формы;

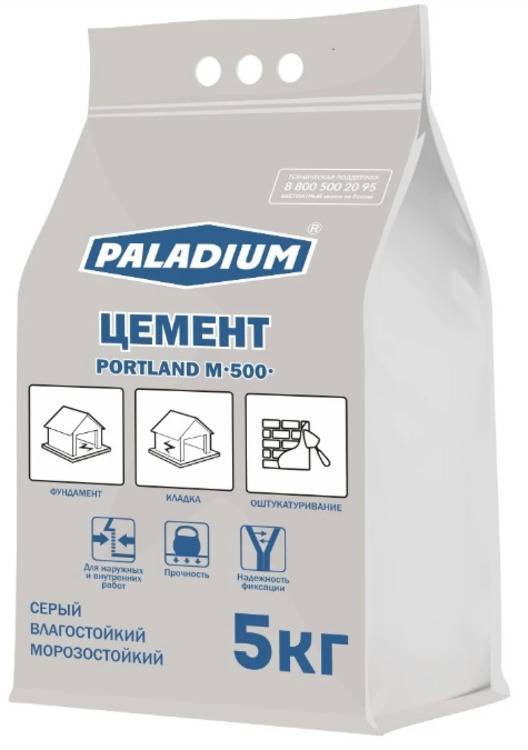

- в завершении в цемент вводятся добавки и присадки, продукция отправляется на фасовку.

Упакованный цемент. Фото Аксон

В зависимости от используемого способа: сухой, мокрый или комбинированный — технологический процесс может незначительно отличаться от представленного.

Изготовление в домашних условиях

Прежде всего следует понимать, что качественного продукта в домашних условиях получить не удастся. Даже при наличии необходимого оборудования и соответствующих навыков самодельный цемент будет значительно уступать продукции промышленного изготовления. В результате в большинстве случаев проще и легче приобрести готовый продукт.

Наиболее простым способом изготовить цемент своими руками является приготовление смеси из воды, водной извести и каменной золы. Данные вещества перемешиваются до получения однородной массы, которую нужно сразу же использовать. Другие варианты изготовления требуют применения высокотемпературной печи для обжига и мельниц для измельчения клинкера. Понадобится также мел и каолин в пропорциях 75% к 25%. Сырье измельчается в мельнице до получения однородного порошка, тщательно перемешивается и отправляется в печь. После обжига производится помол, добавляется 5% гипса. Продукт готов к применению.

Виды цемента и что это такое

Под цементом чаще всего подразумевают связывающее вещество, которым скрепляют газоблок, кирпич, шлакоблок и другие элементы для создания строений. Также цемент используется для создания фундамента, так как с его помощью можно связать между собой арматуру или щебень, которые служат укрепляющим основанием и сам бетон, из которого получается искусственный камень.

Бетоном является жидкая масса, которая чаще всего состоит из песка и цемента, смешанного с водой в определённых пропорциях. Из-за своего химического состава порошкообразное вещество смешиваясь с водой меняет свои свойства.

Вначале цемент становится жидким или вязким, в зависимости от количества жидкости. После этого под действием температуры вода испаряется, а вся масса начинает густеть. Когда все высохнет, цемент станет твёрдым, а его плотность будет разной, что зависит от состава самого порошка, а также от правильности рецепта бетона. Для быстрого перехода от состояния пасты до вида кирпича, цементу нужен тёплый и влажный воздух.

Пример свежего и подсохшего раствораИсточник blogspot.com

В древние времена цемент делали из подручных материалов, которые могли найти в природе, так как технологии искусственного создания большинства химических составляющих тогда ещё не было. Даже сейчас у каждого вида цемента есть свои пропорции и состав, так как все они отличаются сферой использования.

Например, для мостов, опоры которых монтируются в воду, подводных сооружений, стройках под землёй или для конструкций, которые должны выдерживать агрессивные погодные условия, применяется сульфатостойкий цемент. Его особенность в том, что он медленно застывает, но в его составе меньше содержание алюминатов кальция, что даёт ему возможность выдерживать низкие температуры.

Аналогами сульфатостойкого цемента являются пуццолановые и глинозёмные составы. Их также применяют для создания конструкций в среде с повышенным содержанием влаги или сильными морозами. Отличительной чертой глинозёмного является то, что химический состав цемента разбавляется глинозёмным шлаком или гипсом. Эти вещества дают возможность делать конструкции, которые не подвержены коррозии и быстро твердеют.

Разновидность гипса для цемента (алебастр)Источник drago-kamni.ru

Один из самых популярных видов связывающего вещества является портландцемент. Его белую разновидность применяют для создания декора, наливных потолков или прочих элементов внешнего вида. В состав цемента добавлено больше гипса, что меняет его цвет на белый. Если добавить к составу порошка пигменты, которые изменяют окрас вещества, то можно подобрать цвет готового цемента под требуемый декор.

Также одной из разновидностей «портланда» является шлаковая, которая применяется для очень больших и тяжёлых конструкций. В её составе находиться до 25 % шлаковых гранул, которые сильно повышают прочность готового бетона.

Для того, чтобы ускорить производство, цемент должен быстро затвердевать, поэтому есть разновидность, в состав которой входят минеральные добавки, ускоряющие затвердевание бетона. Чаще всего такой цемент применяют для создания железобетонных конструкций или постройках, для которых сильно ограниченны временные сроки.

Пример изделий из бетонаИсточник yandex.net

Для специализированных предприятий по добыче и переработке газа или нефти применяется тампонажный цемент. Исходя из названия можно понять, что он применяется для закрытия отверстий. Чаще всего с его помощью герметизируют скважины, так как он начинает твердеть и набирать прочность в начале процесса сушки.

Чтобы сделать конструкции загнутой формы или изгибающиеся под определённым углом требуется пластифицированный цемент. Эта разновидность укрепляющего вещества содержит добавки, которые делают замешанный цемент мягким, гибким и пластичным.

Пример состава пластичного цементаИсточник infourok.ru

Для среды с повышенной кислотностью используется вид цемента, который содержит в составе камнефтористый натрий и кварцевый песок. Эти вещества увеличивают защиту бетона от внешнего воздействия. Из-за особенностей использования и состава кислотоупорного цемента, его требуется разбавлять не водой, как остальные виды, а жидким кварцевым стеклом.

Бетон, в раствор которого входит цемент, является крепким только, если состав укрепляющего вещества подобран правильно. Следует знать, как и из чего делают цемент, так как при использовании неправильной смеси, конструкция будет подвержена разрушению. Агрессивная внешняя среда быстро разрушает связи между веществом, что сильно уменьшает прочность.

Пример изделия из цемента, которое начало разваливаться под воздействием внешней средыИсточник promportal.su

Сухой способ

Сухой способ требует, чтобы любое сырье обрабатывалось без использования воды. В данном случае глину, известняк и прочие компоненты дробят, затем перемалывают до состояния пыли и смешивают с помощью подачи воздуха в закрытых боксах.

При изготовлении цемента сухим способом, в печи на обжиг попадает уже готовое сырье, не имеющее, к тому же, водяных испарений. Следовательно, после термической обработки, мы получаем готовый цемент, не требующий дробления.

Сухой способ значительно уменьшает затраты времени, тепловой энергии и других ресурсах. Он очень выгоден и эффективен при высокой однородности шлама.

2.1 Комбинированный

В основу производства может быть положен мокрый способ и дополнен сухим, или сухой, дополненный мокрым.

В тех случаях, когда в основе лежит мокрый способ, сырье после смешивания обезвоживают специальными сушилками с фильтрами и отправляют в печь почти сухим. Это позволяет уменьшить затраты тепловой энергии, так как значительно уменьшает испарение в процессе обжига. Если в основе производства клинкера лежит сухой способ, готовую смесь гранулируют с добавлением воды.

В обоих случаях клинкер попадает в печь с влажностью от 10 до 18%.

2.2 Бесклинкерный способ производства

Кроме перечисленных выше традиционных способов, производство цемента может происходить бесклинкерным способом. В данном случае сырье представляет собой доменный или гидравлический шлак, который соединяют с дополнительными компонентами и активаторами. На выходе получается шлако-щелочная смесь, которую дробят и перетирают до нужной консистенции.

Бесклинкерная технология производства цемента обладает следующими положительными качествами:

- конечный продукт устойчив к любым условиям окружающей среды;

- значительно сокращаются затраты тепловой энергии и прочие энергозатраты;

- отходы металлургической промышленности используются как сырье для качественного производства цемента, что положительно влияет на чистоту окружающей среды;

- дает возможность производить конечный продукт с различными свойствами и в разных цветах без изменения способа производства.

2.4 Оборудование для производства цемента

Поскольку весь процесс производства делится на этапы, которые по своей сути сильно отличаются друг от друга, то и оборудование для получения цемента требуется разнопрофильное. Его можно разделить на следующие подгруппы:

- техника для добычи и транспортировки сырья;

- для дробления и складирования ;

- печи для обжига;

- станки для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Поскольку производство цемента производится разными способами, и сырье используется разное, оборудование на заводах так же может быть разным.

В последнее время большой популярностью пользуются частные мини заводы по производству цемента. Иногда его даже изготавливают в домашних условиях, но об этом мы поговорим позже.

Все дело в том, что оборудование для таких заводов стоит не очень дорого, устанавливаться они могут на относительно небольших площадях, а окупают себя поразительно быстро.

К тому же сборка, разборка и транспортировка производственной линии не вызывает трудностей. Поэтому устанавливать частный завод можно на любом неперспективном сырьевом месторождении, а, выработав его, перевозить в другое место. Такой вариант освободит производителя от задачи транспортировать сырье, что позволит значительно экономить.

2.5 Из чего состоит производственная линия?

- Шнековые дробилки. Предназначены для грубого дробления и измельчения сырья.

- Молотковые дробилки.

- Грохоты или вибрационное сито. Нужно для просеивания дробленого материала.

- Устройство подачи материала на первый этап.

- Транспортеры. Выполняют функцию подачи сырья к следующему этапу.

- Машина для сортировки.

- Молотильная и молотильно-дозировочная машины.

- Мельница с жерновами.

- Станок для смешивания шлама.

- Вращающаяся барабанная печь.

- Сушильная установка.

- Холодильная установка.

- Мельница для клинкера.

- Ковшевой элеватор с подающими шнеками.

- Весовое и упаковывающее оборудование.

Основные характеристики продукта

Технические характеристики определяются согласно марке продукции. Она обозначается на упаковке в виде цифр с буквой «М» впереди. Фактически число означает прочность при сжатии и является величиной условной.

Цемент марки М400 производства ЗАО «Евроцемент Групп»

Обсудим основные характеристики продукта.

Характеристика

Описание

Прочность

Именно это число фигурирует в марке цемента. Испытываемый образец сжимают в течение 28 дней, после чего данные вычислений заносят в документацию. Измеряется прочность в МПа.

Зависимость цемента от воды

Плотность самого продукта превосходит плотность воды, отчего различные марки впитывают разное количество жидкости

Очень важно при производстве цементных растворов, какое количество воды требуется для определённой части продукта. Её избыток сделает верхний слой конструкции из цемента непрочной.

Фракция готовой продукции

Чем тоньше помол цементных частиц, тем дороже он будет стоить

На производстве тонкость помола определяется путём просеивания частиц через мелкие сита, данная характеристика указывается на упаковке. Однако стоит учитывать при работе, что слишком мелкие частицы (40 мкм) потребуют больше воды при создании раствора. Многие производители смешивают мелкие и крупные фракции для создания идеального продукта.

Устойчивость к низким температурам

Погодные условия в некоторых странах довольно суровые. К цементу предъявляются требования устойчивости при многократном замораживании и размораживании. Если строительная конструкция состоит только из цемента и не имеет добавок, после замораживания вода внутри увеличивается в объёме, что постепенно приводит к растрескиванию.

Устойчивость к коррозии

Окружающая среда негативно влияет на конструкцию из цемента. Чтобы обеспечить его стойкость к коррозии, вносят в состав полимерные добавки или корректируют минералогический состав путём замены одних компонентов на гидроактивные.

Скорость затвердевания

Этот показатель также важен. Производители учитывают его так, чтобы скорость не была стремительной или медленной. Регулируют показатель путём добавления гипса.

Конструкция с использованием цемента должна выдерживать серьёзные нагрузки

Из чего делают цемент: основное сырье

Основным сырьем при цементном производстве являются породы из глины и карбоната, а также другие материалы, имеющие естественное происхождение, и отходы производств, такие как шлаки.

Физические свойства этих пород сильно влияют на качество произведенного цемента. Породы, имеющие кристаллическую структуру, хуже вступают во взаимодействие с остальными компонентами во время обжига, если сравнивать с породами, у которых аморфная структура. Свойства этих пород следующие:

- Мел — это мягкая порода осадочного типа, которая представляет из себя известняк с мажущей способностью. Мел можно без труда измельчить. Этот материал — важный компонент при создании цементной смеси.

- Мергель — порода осадочного происхождения, находящаяся между известью и глиной по своим свойствам. Бывает как в твердом, так и рыхлом состоянии. Плотность и влажность этой породы различаются зависимо от того, какой процентный состав глины в нее входит.

При изготовлении цемента используются такие породы, как: глина, лесс, глинистый сланец и суглинки лессовидного типа. Эти материалы со следующими свойствами:

- Глины являются породами осадочного типа, которые включают минералы с различными свойствами, при смачивании они становятся пластичными и набухают. Если изготавливать цемент с помощью сухого метода, пластифицирующая способность глины дает возможность гранулировать муку и создавать брикеты. Суглинок — это обыкновенная глина, в которую попали частицы пыли и песка.

- Глинистый сланец — порода с высокой плотностью и твердостью. Пластинки, из которых состоит эта порода, имеют небольшую толщину. По сравнению с глиной сланцы не такие влагоемкие и имеют более стабильный состав.

- Лесс состоит из мельчайших частиц минералов, таких как кварц, полевой шпат, имеет высокую рыхлость, пористость и невысокую пластичность. Между суглинком и лессом по свойствам находится лессовидный суглинок.

Портландцемент: структурное соотношение содержащихся элементов

В описываемой категории стройматериалов данная разновидность является одной из самых востребованных. Минимальная марка выпуска — М400 (до М700). Популярные порошки этой разновидности:

- шлакопортландцемент;

- быстротвердеющий;

- сульфатостойкий;

- с умеренной экзотермией;

- гидрофобный;

- пластифицированный;

- белый (цветной при пигментном наполнении) и т.д.

В классической своей разновидности при помоле возможно получение россыпи, состоящей из следующих элементов:

- кремниевый диоксид (25%);

- известь (60%);

- алюминий (5%);

- оксиды железа и гипс (10%).

Технологические особенности могут требовать изменения пропорционального включения данных элементов, а также расширять их список. Так, например, в шлакопортландцемент засыпают уголь, получаемый как остаточный элемент, когда клинкер проходит обжиг с последующим измельчением.

Компонентная структура порошка формируется из указанных ключевых элементов, распределяемых следующим образом:

- Клинкерная гранулированная россыпь (практически весь объем). Фракция элемента от 1 до 6 см обуславливает прочностные возможности конечной продукции. Только после высокотемпературной обработки в печах происходит дробление, превращающее эту основу в порошок.

- Гипсовая составляющая. До 6% гипсового камня или чистого ископаемого определяет период твердения порошка.

- Добавочные элементы, которые делают цемент уникальным по эксплуатационным возможностям и параметрам.

Остаётся лишь соблюдать ГОСТ и ТУ для того, чтобы быстро и качественно изготовить порошок, марка которого будет соответствовать высшим параметрам.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Сырьевой материал

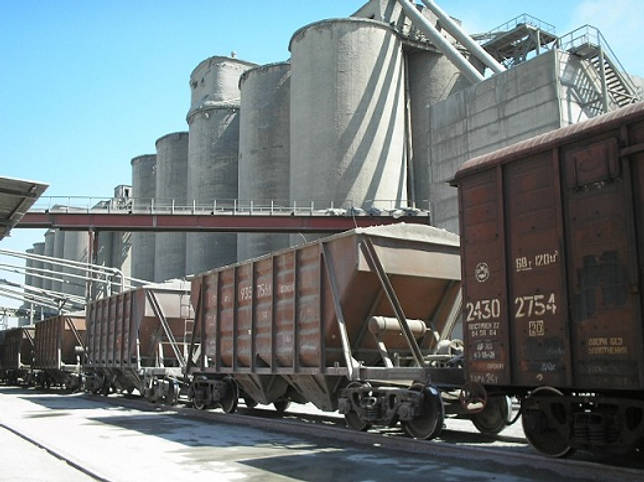

Завод по производству цемента

Цемент изготавливается на профильных заводах. Они, как правило, расположены вблизи от мест добычи первичного сырья, из которого позже будут изготавливать смесь.

Наиболее часто в качестве составляющих для цементного производства добываются несколько разновидностей полезных ископаемых.

Карбонатный тип.

Структура такого типа может быть как кристаллической, так и аморфной. Она положительно влияет на результат обжигания с другими составляющими. При достаточном уровне влажности этот наполнитель становятся пластичным, вязким, разбухает и достигает больших объемов. Карбонатное сырьё чаще используется при сухом варианте изготовления.

Рассмотрим подробнее карбонатные породы. К ним можно отнести:

- Мел. Относится к осадочно-горным породам, очень легко перетирается. Наиболее распространенная составляющая цемента.

- Мергель. Иначе его ещё называют мергелистый известняк. Это ископаемое осадочной породы, которое добывается как в твердом или разрыхленном состоянии. Оно отличается высокой концентрацией влаги. Мергель может содержать в себе примеси глины, благодаря чему оно имеет общие черты с известняковыми и глинистыми породами. Эти примеси могут влиять на строительные свойства и технические характеристики цемента, но незначительно, поскольку в смесь, в соответствии с утвержденными производственными стандартами, входят минеральные вещества в количестве не менее 15%.

- Известняк, ракушечник. Это сырьё, в котором не наблюдается включений кремния. Поэтому он обладает пористой структурой, которая легко поддается силовому воздействию.

- Доломитовые и осадочные породы, которые содержат в себе карбонаты. Такое сырьё очень ценно благодаря своим особенным свойствам.

Глинистое сырьё.

- Глина. Она содержит в себе минеральные вкрапления, которые разбухают при попадании воды.

- Суглинки. Это разновидность глины, отличающаяся высоким содержанием песка и пылевых частиц.

- Сланцы с глинистой основой. Они относятся к высокопрочным горным породам повышенной плотности, при раздавливании распадаются на слоистые пластины. Для этого сырья характерен постоянный гранулометрический состав и пониженное влагосодержание.

- Лесс. Это пористая, мелкозернистая горная порода, которой свойственны рыхлость и отсутствие пластичности. Она часто содержит в себе включения силиката и кварца.

- Также в качестве замены могут применяться промышленные отходы и другие виды шлаков.

Корректирующие добавки

Дополнительно при изготовлении цементной массы добавляются специальные пластификаторы. Материал может обладать разными свойствами в зависимости от состава.

Например, если даже на несколько процентов увеличить или уменьшить содержание той или иной добавки, свойства цемента уже будут немного другими.

Современная технология производства этой вяжущей массы предусматривает введение в состав специальных корректирующих добавок, с помощью которых значительно улучшаются характеристики цемента. Пластификаторы положительно влияют на такие свойства цементного состава:

- устойчивость к разрушительному воздействию коррозионных процессов;

- стойкость по отношению к перепадам температурных режимов;

- прочность будущих конструкций;

- скорость застывания;

- пластичность раствора;

- степень к размыванию водой.

Химический состав цемента

Цемент состоит из следующих компонентов:

· известь. Оксид кальция, CaO. В цементном порошке содержится до 60% извести;

· кремниевый диоксид. SiO2. Около 20% от общего объёма;

· алюминий (глинозем, Al2O3). Его количество не превышает 4% от общего объема всей смеси;

· гипс и оксиды железа (Fe2O3). Около 2% от всего объёма сухого вещества;

· оксид магния оксид (MgO). Содержится около 1% данного вещества.

Указанный состав и количество всех этих компонентов характерно для портландцемента. Однако при необходимости его состав может изменяться, поэтому не существует точной или универсальной химической формулы цементного продукта.

Основной элемент любого цементного порошка – это клинкер. Это продукт, полученный путём обжига глины и известняка. После того, как смесь прошла термическую обработку (температура обжига составляет 1500 градусов), клинкер измельчают до гранул, размер которых составляет от 10 до 60 миллиметров.

После измельчения клинкер смешивают с различными добавками:

· гипс. От его количества зависят сроки схватывания бетона;

· корректирующие добавки – это присадки, пластификаторы и другие элементы. Их количество не превышает 20% от общего объема цементного порошка.

Для приготовления клинкера могут использоваться различные горные породы:

· карбонатные. Имеют кристаллическую либо аморфную структуру. Её выбор определяет эффективность взаимодействия порошка с другими компонентами;

· осадочные породы. Это глина с минеральной основой. При повышенной влажности она начинает разбухать (увеличиваться в объёме) и становится пластичной. Главная особенность – это высокий показатель вязкости.

Карбонатные породы

Для производства цементного порошка используются различные породы:

· мергель. Содержит в своём составе небольшое количество глины;

· мел. Вид мажущегося известняка. Он легко перетирается;

· ракушечник. Имеет пористую структуру, которая начинает разрушаться даже под незначительными сжимающими нагрузками;

· доломит. Обладает прекрасными физическими свойствами, благодаря чему выделяется среди других карбонатных пород.

Глинистые породы

Для изготовления цемента применяют:

· глину. Вид глинистой породы с минеральными включениями;

· лёсс. Отличается пористой структурой. Порода достаточно рыхлая и разрушается при попадании на нее воды. Имеет мелкие зёрна в своем составе, также лёсс может иметь включения силиката или кварца;

· суглинок. Отличается большим содержанием пылеобразных частиц;

· глинистый сланец. Отличается повышенной прочностью (выше, чем у других глинистых пород). При измельчении сланец преобразуется в пластинчатые частицы. Материал содержит минимальное количество влаги. Имеет стабильный гранулометрический состав.

Корректирующие добавки

Чтобы корректировать цемент, в его состав добавляют различные минеральные добавки. К примеру, модификаторы, изготовленные на базе ископаемых. Они содержат в себе следующие элементы:

· железо;

· плавиковый шпат;

· апатиты;

· глинозём.

Также в качестве корректирующих добавок могут выступать некоторые промышленные отходы: пиритные огарки, минерализаторы, пыль из доменных печей. Все эти добавки улучшают качество цемента и, как следствие, качество самих бетонных конструкций.

Что такое цемент?

Цемент – это стройматериал, который выступает в качестве вяжущего элемента в различных растворах. В целом он представляет собой серый порошок. В отдельно взятых случаях он может иметь изумрудный оттенок. Итоговый цвет цементного порошка зависит от добавок, которые в нём содержатся.

Чтобы получить бетонную смесь, необходимо смешать цемент, воду, песок. При необходимости могут добавляться и другие компоненты. Их выбор зависит от целей и задач, которые необходимо решить. После добавления воды все компоненты образуют пластичную массу, которая со временем начинает затвердевать и трансформироваться в высокопрочный искусственный камень.

Из чего делают цемент: подробный состав

Основой любого вяжущего является цементный клинкер и всего 15−20% минеральных добавок. Именно от него зависит крепость будущего цемента и прочие его характеристики. Представляет собой продукт обжига сырья (в основном это известняк и глина), имеющего вид гранул от 1 до 6 см.

Клинкер

Клинкер

Весь процесс обжига происходит в специальных печах при высоких температурах − примерно +1500°C. Образуется вязкое вещество, надёжно скрепляющее все гранулы клинкера. Позже эти гранулы дополнительно обрабатывают и дробят. Есть несколько видов изготовления вяжущего, но производство клинкера практически всегда остаётся без изменений.

Гипс также является неотъемлемым компонентом любого вида цемента. Его долевое содержание не превышает 6%. Именно благодаря ему происходит регулирование времени схватывания цементного теста.

Гипс

Гипс

Добавки – необходимый ингредиент для любого вяжущего. Именно они гарантируют вяжущему веществу определённые характеристики и увеличивают их показатели, например, морозостойкости, прочности и другое. В зависимости от того, какие именно добавки использовались, различаются цементы по химическому составу и, соответственно, области применения.

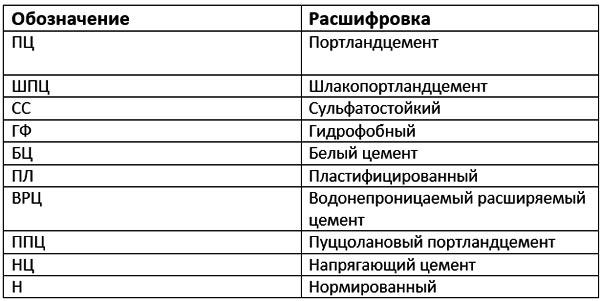

Таблица добавок

Таблица добавок

Химический состав цемента

«Химия» цемента – сложное направление работы с вяжущей смесью. Да и знать подробную химическую формулу всех составляющих строителям необязательно. Прежде всего, это необходимо инженерам и техникам, испытывающим новые комбинации состава скрепляющих смесей. Обычно цемент состоит из следующих компонентов.

- 67% − оксида кальция (СаО);

- 22% − диоксида кремния (SiO2);

- 5% − окиси алюминия (Al2О3);

- 3% − оксида железа (Fe2O3);

- 3% − прочие компоненты.

Применение разных марок

Область применения цемента зависит от его марки и характеристик обуславливающих его свойства. К основным видам относят:

- М300 – самая дешевая марка, используемая в одноэтажном, частном строительстве.

- М400 – применим для изготовления железобетонных конструкций, приготовления стандартных бетонов, штукатурных растворов, кладки кирпича, бетонирования наземных и подземных конструкций.

- М500 используется в мостовых опорах в воде или на суше, поскольку обеспечивает повышенную прочность, применяется при возведении коммуникаций и сооружений, выполнения ремонтных работ.

- М600 предназначен для производства высококачественных сборных конструкций с высокими требованиями по прочности, морозостойкости.

- М700 применяется для бетонов с классом прочности от В35, применяемых в конструкциях с высоким механическим напряжением.

Различные марки портландцемента могут изменять свои свойства за счет добавок, повышающих скорость схватывания, морозостойкость, заливки при повышенной влажности.

Применение цементов зависит от его разновидности, состава и свойств:

- Портландцемент – бетонные монолиты, железобетонные конструкции.

- Шлакопортландцемент – монолиты, в том числе подземные, подводные.

- Пуццолановые составы – сборные конструкции, подводные и подземные монолиты.

- Глиноземные – применяются при ремонтах, устранении повреждений благодаря высокой скорости схватывания. С повышением концентрации глинозема повышаются жаростойкие свойства получаемых материалов.

- Гипсоглиноземные – используются для водонепроницаемых бетонов, расширяющихся и безусадочных материалов.

- Цветные и белые материалы – применяются при внутренних и внешних отделочных работах.

Правильный подбор марки цемента позволит получить строительный материал с заданными характеристиками. Сочетание компонентов смеси, в соответствии с которыми произведен продукт, даст возможность изготовить бетон необходимого класса прочности, скорости затвердевания. Дополнительные параметры обеспечивают свойства состава для его применения в особых условиях – высоких и низких температурах, повышенной влажности, вибрации, других негативных воздействиях. Маркировка и другие свойства вяжущего отражаются его упаковке.