Подложка под ламинат вспененный полистирол: виды

Такая подложка под ламинат как вспененный полистирол доступна в двух вариациях, каждая из которых имеет свою форму, состав и предназначение.

Фольгированный композит

Это маленькие влагостойкие гранулы, которые буквально испеклись под воздействием высокой температуры. Каждая гранула имеет ячеистую структуру, в которой воздух занимает 98%, гарантируя достаточно низкий уровень теплопроводности.

Фольгированный пенополистирол – оптимальный вариант для теплого пола. Слой фольги здесь отражает тепловые лучи и улучшает работу всей системы. Как правило, такая подложка состоит из двух слоев – фольги и утеплителя. Она укладывается блестящим слоем вниз и крепится с помощью специальной клейкой ленты.

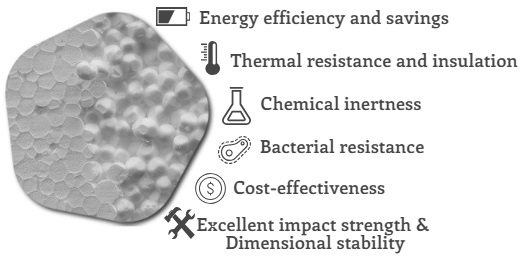

Основными преимущественными качествами такого настила считаются:

- Высокий уровень защиты от плесени и грибков;

- высокий коэффициент теплоизоляции;

- отличные показатели шумоизоляции;

- высокая прочность;

- устойчивость к влаге.

Экструдированный композит

Это хорошо нам известный вариант подложки под ламинат экструдированный полистирол. Отличие данного материала от предыдущего заключается в технологии производства. Это так называемый метод экструзии, позволяющий настилу получить несколько новых свойств за счет преобразования полимера.

Преимущества экструдированного варианта:

- звукоизоляция. В целом звукоизоляционные свойства отличные именно благодаря ячейкам воздуха;

- простота монтажа. Такое полотно монтируется легко и быстро. На плитах даже есть специальная монтажная разметка, которая позволяет максимально точно определить шаг монтажа;

- влагостойкость. Это отличная изоляция для ламинированного настила. Так, доски не будут разбухать, деформироваться или впитывать влагу;

- устойчивость к химическому и биологическому воздействию. Подложка под ламинат полистирол не боится кислот, а благодаря синтетическому составу в ней не размножаются бактерии;

- устойчивость к нагрузкам. Конструкция разработана таким образом, что даже при сильных нагрузках или изменении температуры покрытие не меняет свои физические свойства, оставаясь прочным и надежным;

- экологичность. Ни гранулы водорода, ни гранулы углерода не выделяют вредоносных веществ в процессе эксплуатации.

! Именно такие характеристики и делают вспененный материал одним из самых лучших. Прекрасная теплоизоляция и экономичность в использовании выводят его в лидеры.

Экструдированный формат можно встретить в размере 1х1 с толщиной листа 3 мм. Именно такая толщина чаще всего используется в тех квартирах и домах, где полы должны обладать теплоизолирующими характеристиками (как в частном доме, например). Как правило, в пачке 10-20 листов, в зависимости от производителя.

Также не стоит забывать о возможных минусах, к которым относят:

- Высокую стоимость (если сравнивать с полипропиленом, например);

- средние амортизационные свойства (под воздействием груза настил со временем прессуется);

- отсутствие микровентиляции.

В целом, и экструдированный, и фольгированный варианты подойдут для полов с небольшим перепадом уровней. Система пазов гарантирует улучшенное сцепление материала со стяжкой или деревянным полом, а также обеспечивает циркуляцию воздуха.

Особенности производства и виды пенополистирола

Чаще всего для изготовления пенополистирола используют полистирол, хотя исходным сырьем могут выступать также полихлоридстирол, бутадиен, полимонохлоридстирол и акрилонитрил. Путем вспенивания внутрь материала попадает газ, обеспечивающий полистиролу легкость и другие полезные свойства. Для вспенивания чаще всего используют такие углеводороды, как пентан, дихлорметан и петролейный эфир.

Для производства стандартных утеплительных материалов используют воздух, которым заполняются полости в полистироле. Для изготовления утеплителей, характеризующихся стойкостью к высоким температурам и горению, применяют углекислый газ. Для создания пенополистирола могут использоваться и различные дополнительные материалы, к примеру, антипирены, пластификаторы и красители.

Сам процесс изготовления теплоизолятора начинается с наполнения газом гранул стирола и растворения смеси в полимерной массе. Далее будущий материал нагревают паром низкокипящей жидкости, вследствие чего гранулы стирола увеличиваются в размере, заполняют все окружающее их пространство и спекаются в единое изделие. После этого остается только нарезать полученный материал на плиты нужного размера и их можно использовать в строительстве.

Пенополистирол получают путем плавления гранул полистирола и их связывания на уровне молекул

Пенополистирол получают путем плавления гранул полистирола и их связывания на уровне молекул

Пенополистирол иногда путают с пенопластом, но эти материалы совсем не одно и то же. В отличие от пенопласта, пенополистирол получают в результате экструзии – процедуры плавления гранул полистирола и их связывания на уровне молекул. В процессе изготовления пенопласта гранулы полистирола соединяются в процессе обработки сухим паром.

В зависимости от способа изготовления выделяют три вида пенополистирола, каждый из которых имеет свои уникальные свойства. Три методики изготовления утеплителя:

- Беспрессовое производство. В составе такого пенополистирола множество пор и гранул разного размера (5-10 мм). Такой утеплитель отличается высокими характеристиками влагопоглощения. На рынке представлен ПБС разных марок: С-15, С-25 и т. д. Цифра в маркировке означает плотность материала.

- Прессовое производство. При изготовлении под прессом получается материал с герметично закупоренными порами, которые обеспечивают ему хорошие теплоизоляционные качества, высокую плотность и прочность. Маркируется буквами ПС.

- Экструдирование. Экструдированный пенополистирол (ЭППС) имеет схожую структуру с прессованными материалами, однако отличается порами существенно меньшего размера (не более 0,2 мм). Это наиболее часто используемый в строительстве утеплитель, который бывает разной плотности. Плотность указывают на упаковке (ЭППС 25, ЭППС 30 и т. д.).

Существует также автоклавный и автоклавно-экстрезионный утеплитель. Они встречаются только за рубежом и редко используются в строительстве из-за очень дорогостоящего производства.

Плюсы и минусы листовой подложки из экструдированного пенополистирола

Рассматриваем для сравнения листовую изоляцию, так как она имеет более широкое распространение, нежели рулонная.

Плюсы листовой экструдированной подложки

- Более высокая плотность и вероятный срок службы материала по сравнению со вспененной подстилкой.

- Относительно низкая цена от 35 руб/м2.

- Изоляция не подвержена гниению и образованию плесени.

- Компактность хранения.

Минусы листовой экструдированной подложки

- Высокая горючесть материала.

- Более значительное время настила в сравнении с рулонным «Пленэкс».

- Регулярно встречается изогнутая форма листов.

- Ломкость материала.

- Подкладка «неравнодушна» к слабо подготовленному основанию. Мелкие камни рвут «тело» экструзии.

- Для соблюдения гарантии требование производителей ламината стелить пароизоляционную пенку.

Сфера применения

Благодаря перечисленным характеристикам умельцы нашли множество способов применения гранул пенопласта. Их используют либо в составе смесей и изделий, либо гранулами засыпают полые места. Назовём конкретные сферы применения.

Основные способы использования

Упаковка товаров, тара для продуктов, при производстве игрушек, некаркасной мебели (кресла-мешки) и даже подушек. В этих сферах гранулы используют методом простой засыпки (заполняют гранулами пространство).

Применение в строительстве

В строительстве гранулы пенополистирола используют в качестве утеплителя в стяжках, при теплоизоляции стен и в заливной кровле. Эксперты называют гранулы пенополистирола отличной альтернативой тому же листовому пенопласту, базальтовой вате, керамзиту. С их помощью можно заполнить всё утепляемое пространство разом. При этом исключено образование «мостиков холода».

Применяют гранулы при изготовлении пенополистиролбетонных блоков – новый пока для России стройматериал, но очень «перспективный». Относится к классу «легкие бетоны». Из таких блоков возводят стены (не несущие), выравнивают полы, используют для утепления стен, пола, чердака. Гранулы пенопласта в их составе создают равномерную пористую структуру, обеспечивающую прочность блока и его легкость.

Также гранулы добавляют в строительные смеси для повышения теплоизоляции и облегчений готового (затвердевшего) слоя. Применяют их и для облегчения конструкций беспилотников.

Неочевидные способы применения

Гранулы пенополистирола используют:

- при изготовлении средств плавучести на воде (понтонов);

- в качестве фильтров для очистки воды;

- для создания поделок, элементов декора;

- при изготовлении наживки для рыболовства;

- при подъеме затонувших судов.

Основные характеристики ППС

Так как ППС на 98 % состоит из воздуха и только на 2 % из оболочек вспененного полистирола, его главной характеристикой является минимальная теплопроводность – 0,032-0,034 Вт/(м·С). Кроме того, плиты паропроницаемы, но влагостойки, так как даже при полном погружении практически не впитывают воду. То есть, материал достаточно хорошо проводит пар, но не накапливает влагу, в отличие от некоторых других теплоизоляторов.

Что интересно, рабочие, занимающиеся утеплением фасадов в курортных приморских городах, частенько использовали ППС в качестве матрасов для плавания, а рыбаки нарезали из него поплавки для сетей.

К отличной теплопроводности, паропроницаемости и влагостойкости стоит добавить устойчивость плит к биологическим поражениям.

Не менее значим и большой срок службы с сохранением характеристик даже в суровых условиях применения.

Но кроме внешних воздействий, в процессе эксплуатации материал может подвергаться и другим угрозам, одна из них, волнующая наших умельцев – мыши.

По поводу экологичности производных полистирола баталии не утихают с момента начала производства и по сей день: одни считают материал абсолютно безвредным и экологичным утеплителем, другие – настоящей миной замедленного действия. А истина, как обычно, посредине.

Мало кто знает, но стирол находится в таких распространенных продуктах, как орехи и клубника. Во всем мире упаковка из ППС очень востребована – рыбные ящики, стаканчики под горячее, лотки под мясо и т.д.

Еще один из важнейших параметров – горючесть, так как от пожара никто не застрахован, но желательно обойтись без трагических последствий. Пользователей волнует не только горючесть ППС, но и дымообразующая способность.

Виды и характеристики подложки из пенополистирола

Полистирол относится к группе синтетических полимеров с общим названием пенопласт. Получают путем полимеризации стирола. На выходе — полупрозрачные гранулы, из которых путем литья под давлением (прессованный полистирол) или экструзии при +190-230 градусов по Цельсию (пенополистирол) получают готовые изделия.

Гранулы полистирола.

Производство подложки происходит путем экструзии гранул полистирола, смешанных со вспенивающими реагентами (летучие нефтепродукты и водяной пар), под огромным давлением и высокой температуре. В итоге получается пенополистирол с низкой плотностью (30-40 кг/м2), влагопоглощением 0,08%, теплопроводностью 0,035 Вт/(МxK) и высоким уровнем поглощения шума (до 22 dB).

Выпускается подложка под ламинат пенополистирол в виде плит (отдельные листы или же гармошка) или рулонов.

Размеры листов:

- ширина — 50,0-60,0 см;

- длина — 100,0-120,0 см;

- толщина — 2, 3, 5 мм.

Листовая подложка из пенополистирола.

Продается в пачках по 10 или 20 листов. Продавцы не вскрывают упаковку, поэтому купить один или два листа не получится. Рулонный материал изготавливается длиной 15 м, шириной 110 см, толщиной 2 мм.

Подложка из экструдированного пенополистирола под ламинат может так же быть фольгированной, когда пенопласт и фольга склеиваются воедино. Выпускается листами. Обладает:

- шумопоглощением — до 23 дБ;

- динамической прочностью (на удар) — 0,035 Вт/м2;

- прочностью на изгиб — 0,25 МПа;

- теплопроводностью — 0,035 Вт/(МxK);

- прочностью на сжатие — 0,16 МПа.

Указанные технические характеристики позволяют сделать вывод, что добавление фольги не только улучшает основные потребительские свойства простой подложки, но и дает ей новое свойство — способность гидроизоляции.

Применяется фольгированная подложка в основном под теплый пол. Укладывается фольгой вверх, а на нее монтируются нагревательные элементы, что позволяет отражать тепло вверх. По отзывам на форумах по качеству не уступает фольгированной пробке, но со значительно меньшей ценой.

Утилизация и переработка

Переработка полистирола экономически выгодна. Чтобы утилизировать полимер без вреда для окружающей среды, потребуются капиталовложения. Обработка отходов приносит прибыль. При современном объеме бытового и промышленного полимерного мусора переработка полистирола может вестись непрерывно. Сырье будет всегда.

Куда сдать?

В нашей стране вся надежда на объявления в интернете. Прием пенопласта затратен, нужны большие складские помещения. Частный бизнес создает предприятия по измельчению и брикетированию полистирольных полимеров.

Утилизация в домашних условиях

Способы давно известны. Из упаковок делают оригинальный декор, елочные игрушки, сувениры. Крошку можно применять вместо наполнителей бетона. Можно делать саловые дорожки, мостить зоны отдыха. Пенопласт растворяется в лимонной кислоте, получается клеевой состав.

Рециклинг – лучший способ утилизации отходов полистирола

Процесс предусматривает две энергозатратных операции переработки измельченных полимеров:

агломерация – комкование крошки в шары;

экструзия – размягчение агломератов с последущей формовкой готовых изделий или гранул.

При повторном использовании пластика снижается нагрузка на экосистему, улучшается финасовое благополучие.

Термический способ переработки отходов полистирола

Методы воздействия на отходы разделяются по температуре переработки полистирола. Сначала происходит окисление, при дальнейшем нагреве – разложение, затем восстановление химических связей в молекулах с образованием новых веществ. Эти процессы могут происходить одновременно. В результате химических реакций происходит:

обезвреживание отходов, вредные фракции улетучиваются;

уменьшение объема, вспененный пенопласт уменьшается в десятки раз;

получаются новые органические вещества, которые используются как разбавители, пластификаторы.

Термообработка разделяется по циклам:

жидкофазное окисление предусматривает фазовые превращения полимеров;

- гетерогенный катализ – способ синтеза новых материалов;

- газификация – выделение летучих горючих фракций, используемых в теплотехнических установках для обогрева перерабатывающих комплексов;

- пиролиз – нагрев органических соединений без доступа воздуха, рвутся молекулярные связи, отделяются радикалы, гидроксильные группы, получаются маслянистные углеводороды;

- плазменный и огневой методы – сжигание полимеров с большим выделением тепла.

Продукты переработки отходов полистирола

Из вторсырья получают вторичные гранулы сразу нескольких разновидностей полистирола. При рециклинге разделить вторсырье по сортовым признакам нереально. На рынке вторичных ресурсов предлагают два вида ВГ:

- Полистирол общего назначения, это прозрачное или цветное сырье для литьевых установок, экструдеров, выпускающих жесткие, но хрупкие полимерные изделия. Пластик не пластичен, не рассчитан на большие ударные нагрузки.

- Ударопрочный полистирол белого цвета, непрозрачный. Материал сохраняет прочность в большом температурном диапазоне: от +60°С до30 °С.

Советуем почитать: Что такое полимерные отходы, способы их утилизации и переработки

Применение регранулята обосновано его свойствами:

устойчивость к ультрафиолету, не разрушается на открытом воздухе;

пластичность, используется для выпуска элементов заграждений, садового инвентаря, ручек, мебели;

низкая теплопроводность, это хороший утеплитель, из него делают средний слой в сэндвич-панелях;

шумопоглощающие характеристики, подходит для изготовления звукоизоляционных плит.

Технические характеристики пенополистирола

- Теплопроводность. Пенополистирол — это некое подобие уплотненной пены. Воздух, который находится внутри пузырьков полистирола, является отличным теплоизолятором. Коэффициент теплопроводности у материала колеблется в пределах 0,028-0,034 ватта на метр на Кельвин. Чем выше плотность, тем больше этот показатель. Наилучшими свойствами обладает экструдированный пенополистирол.

- Паропроницаемость. Этот показатель для утеплителя варьируется от 0,019 до 0,015 килограммов на метр-час-Паскаль. В отличие от пенопласта, который имеет нулевую паропроницаемость, пенополистирол формуют путем нарезания. Пар поступает сквозь эти разрезы, проникая внутрь газонаполненных ячеек.

- Влагопроницаемость. При погружении плотного экструдированного пенополистирола в воду он остается практически сухим. Вбирает влаги в себя он лишь около 0,4%. Беспрессовый материал впитает примерно 4% воды. При контакте с жидкостью утеплитель не повреждается.

- Прочность. У пенополистирола средней и высокой плотности связь между молекулами достаточно крепкая. Прочность статического изгиба у него составляет 0,4-1 килограмм на сантиметр в квадрате.

- Химическая стойкость. Пенополистирол не вступает в реакцию с содой, мылом, минеральными удобрениями, битумом, гипсом, цементом, асфальтовыми эмульсиями, известью. Повредить и даже растворить утеплитель могут такие вещества, как ацетон, скипидар, олифа, некоторые спирты, лаки, продукты нефтепереработки.

- Стойкость перед ультрафиолетом. Прямые солнечные лучи губительны для пенополистирола всех разновидностей и марок. Сначала ультрафиолет делает материал менее прочным и упругим, а впоследствии полностью разрушает.

- Способность к звукопоглощению. Утеплитель может приглушить ударный шум только в том случае, если проложен толстым слоем. Волны воздушных шумов пенополистирол не в состоянии поглощать и изолировать. Это объясняется особенностями конструкции теплоизолятора — газонаполненные ячейки жестко расположены и полностью изолированы.

- Биологическая устойчивость. Пенополистирол непригоден для размножения и распространения плесени и грибков. А вот грызуны и насекомые его легко повреждают. В пищу материал они не используют, но прокладывают по нему ходы к источникам тепла и еды.

- Экологичность. На открытом воздухе материал подвержен процессам окисления. При этом в воздух выделяется немало вредных веществ: толуол, бензол, метиловый спирт, формальдегид, ацетофенон. При горении также образуется много токсических компонентов: фосген, бромистый водород, синильная кислота. Если материал не подвержен атмосферным воздействиям, то никаких опасных соединений он не продуцирует.

- Огнестойкость. Пенополистирол — это горючий материал. При воздействии огня он выделяет большое количество едкого дыма. Для материала, который не включает в себя антипирены, коэффициент задымления составляет 1048 метров квадратных на килограмм. Для противопожарного пенополистирола этот показатель еще выше — 1219 квадратов на килограмм. Например, у резины этот коэффициент равен 850, а у дерева — 23. Утеплитель, который содержит в составе антипирен, маркируется буквой С. Он хуже возгорается и имеет класс Г2. Однако со временем свойства антипирена становятся слабее и материал получает пониженные классы пожаробезопасности — Г3 и Г4. Температура возгорания пенополистирола составляет 450 градусов по Цельсию.

- Срок эксплуатации. При правильном монтаже и использовании утеплителя пенополистирола он гарантировано будет служить не менее 30 лет. Для сохранения качеств и свойств необходимо его защищать декоративным отделочным слоем на стенах.

Свойства пенополистирола и основные преимущества

EPS-это легкий материал с хорошими изоляционными характеристиками, предлагающими такие преимущества, как:

Термальные свойства (изоляция) – ЭПС имеет очень низкую термальную проводимость должную к своей закрытой клеточной структуре состоя из воздуха 98%. Этот воздух, пойманный в ловушку внутри ячеек, является очень плохим теплопроводом и, следовательно, обеспечивает пену с ее превосходными теплоизоляционными свойствами. Теплопроводность вспененного пенополистирола плотностью 20 кг /м3 составляет 0,035-0,037 Вт / (м·К) при температуре 10 ° С.ASTM C578 Стандартные технические условия для твердой ячеистой термоизоляции Полистироля адресуют физические свойства и режимные характеристики пены ЭПС по мере того как она относит к термоизоляции в применениях конструкции.

Механически прочност-гибкая продукция делает EPS разносторонней в прочности которую можно отрегулировать для того чтобы одеть специфическое применение. ЭПС с высокой удельной работой разрыва использовано для применений подшипника тяжелой нагрузки, тогда как для свободного пространства формируя ЭПС с более низкой удельной работой разрыва можно использовать.Как правило, прочностные характеристики увеличиваются с плотностью, однако амортизационные характеристики упаковки из пенопласта EPS зависят от геометрии формуемой детали и, в меньшей степени, от размера борта и условий обработки, а также плотности.

Стабильность размеров-EPS предлагает исключительную стабильность размеров, оставаясь практически без изменений в широком диапазоне внешних факторов. Максимальное габаритное изменение пены ЭПС можно предпологать, что будет меньше чем 2%, которое кладет ЭПС в соответствии с методом теста Д2126 астм.

| Плотность (pcf) | Сжатие напряжения @ 10% (psi) | Прочность на изгиб (psi) | Прочность на растяжение (psi) | Прочность на сдвиг (psi) |

| 1.0 | 13 | 29 | 31 | 31 |

| 1.5 | 24 | 43 | 51 | 53 |

| 2.0 | 30 | 58 | 62 | 70 |

| 2.5 | 42 | 75 | 74 | 92 |

| 3.0 | 64 | 88 | 88 | 118 |

| 3.3 | 67 | 105 | 98 | 140 |

| 4.0 | 80 | 125 | 108 | 175 |

Типичные свойства упаковки прессформы ЭПС (температуры теста 70°Ф)

Электрические свойства – диэлектрическая прочность ЭПС составляет приблизительно 2 кВ/мм. Его диэлектрическая проницаемость, измеряемая в диапазоне частот 100-400 МГц и при валовой плотности от 20-40 кг/м3, лежит в пределах 1,02-1,04. формованный ЭПС может быть обработан антистатиками в соответствии со спецификациями электронной промышленности и военной упаковки.

Водопоглощение – ЭПС не гигроскопичен. Даже при погружении в воду он поглощает лишь небольшое количество воды. Поскольку стенки ячеек водонепроницаемы, вода может проникать в пену только через крошечные каналы между расплавленными шариками.

Химическая стойкость – вода и водные растворы солей и щелочей не влияют на пенополистирол. Однако ЭПС легко подвергается воздействию органических растворителей.

Устойчивость к атмосферным воздействиям и старению – пенополистирол устойчив к старению. Однако воздействие прямых солнечных лучей (ультрафиолетовое излучение) приводит к пожелтению поверхности, которое сопровождается небольшим охрупчиванием верхнего слоя. Пожелтение не имеет никакого значения для механической прочности изоляции из-за малой глубины проникновения.

Компания СДМ-ХИМИЯ предлагает вашему вниманию COMPACFOAM из чистосортного жестокого пенополистирола. Это инновация в теплоизоляции для разных домов. COMPACFOAM – это новое решение и высочайшая прочность в комбинации с хорошей теплоизоляцией и низким весом. Высокая плотность (2% сжатие под рабочей нагрузкой) и длительная стабильность. COMPACFOAM решает проблемы многих изоляций и легко наносятся. Это – термопластическая пена с плотностью 100-400 кг/м³ на базе полимеров полистирола (PS). По своей физической структуре и химическому составу он полностью соответствует пенополистиролу (EPS). Маленькие шарики пены в форме закрытых ячеек диаметром менее 1 мм термически сварены друг с другом на стенках ячейки в массивный блок. COMPACFOAM производится с 5 разными классами плотности, использование которых зависит от требований в зависимости от области применения и производится с точным соответствием заданию в форме пластин, стержней, профилей или блоков с точной калибровкой. COMPACFOAM – это не только теплоизоляция, но также легкий и прочный конструкционный материал.

Утилизация и переработка

Отходы ПС образуются при производстве полистирола плюс это вышедшие из употребления изделия. Больше всего отходов полистирола приходится на вспененные полимеры, то есть на пенопласты. Отходы на основе полистирола можно вторично использовать в следующих направлениях:

- Утилизация сильно загрязненных отходов промышленности.

- Утилизация отходов производства ударопрочного полистирола

- Переработка использованных изделий.

- Утилизация ПС отходов.

- Утилизация смешанных отходов.

Рассмотрим каждый из них более подробно.

Утилизация сильно загрязненных отходов промышленности: отходы осматриваются, сортируются, очищаются, измельчаются, моются и сушатся. Затем масса обезвоживается, окончательно измельчается и поступает в экструдер, где она сжимается, плавится и пропитывается газом. Далее расплав охлаждают, сушат и гранулируют.

До переработки

После переработки

Утилизация отходов производства ударопрочного полистирола: литье под давлением, экструзия, прессование.

Экструдер для переработки пенопласта

Переработка использованных изделий (относятся к ТБО и имеют код 43414101205). В России есть компании, которые из отходов пенопласта производят полистиролбетон, мебель, игрушки, утеплитель, пеноблоки, листы и новые блоки пенопласта.

Применение изделий из отходов пенопласта: утепление фундамента дома листами пенополистирола

Утилизация ПС отходов:

- механическая обработка – это измельчение вторичного полистирола и дальнейшее смешивание с гранулами первичного. Из полученного материала можно отливать скамейки и оградки;

- применение измельченных отходов на основе полистирола для улучшения структуры почвы или бетона;

- рекуперация энергии – это сжигание отходов для получения тепла;

- заполнение углублений местности;

- деполимеризация – это каталитическое получение стирола из полистирола с целью получения полимера.

Утилизация смешанных отходов.

Как выглядит оборудование для переработки пенопласта, а также некоторые этапы самого процесса можно посмотреть в следующем видео

Вторичная переработка полистирола

Утилизация полимерных материалов – важный вопрос для сохранения экологии. Путем вторичной переработки полистирола можно не только сохранить экологическую чистоту природы, но и получить прибыль. Технология переработки отходов полистирола должна выбираться в зависимости от типа этих отходов, местности и количества отходов.

- механическая обработка;

- утилизация;

- рекуперация энергии;

- заполнение углублений местности;

- деполимеризация.

Механическая переработка заключается в измельчении чистого полистирола и смешивании его с гранулами при выработке новых изделий из полистирола. Если полистирол смешан с другими пластмассами, то его можно использовать для прессования различных изделий типа скамеек или столбиков для загородки.

Поскольку получение вторичного полистирола не всегда экономически целесообразно, то иногда полезней измельченные отходы полистирола использовать для улучшения структуры почвы или в качестве наполнителя при изготовлении строительных материалов.

В некоторых случаях переработка полистирола представляет собой рекуперацию энергии, то есть сжигание отходов и использование тепла для получения электрической или механической энергии. При этом необходимо учитывать наличие системы контроля выпуска в атмосферу вредных веществ, образующихся при сжигании.

Возможным вариантом использования измельченного полистирола является заполнение им различных геологических углублений на местности. Благодаря этому предупреждается скопление вредных газов или загрязнение грунтовых вод.

Специалисты из США предложили новый метод переработки отходов полистирола. Этот метод включает процесс, при котором полистирол, взаимодействуя с катализатором, превращается в мономер – стирол. Из вторичного стирола можно вновь изготавливать полистирол. Трудность использования этого процесса состоит в больших затратах.

Выводы:

- В различных областях хозяйства используются изделия из полистирола, вырабатываемого путем полимеризации из синтезированного из нефти стирола.

- Характеристики полистирола позволяют использовать его для производства различных изделий, упаковки и для строительства.

- Крупнейшие промышленные страны, в том числе Россия, потребляют громадное количество полистирола.

- Отходы изделий из полистирола можно перерабатывать для вторичного использования.